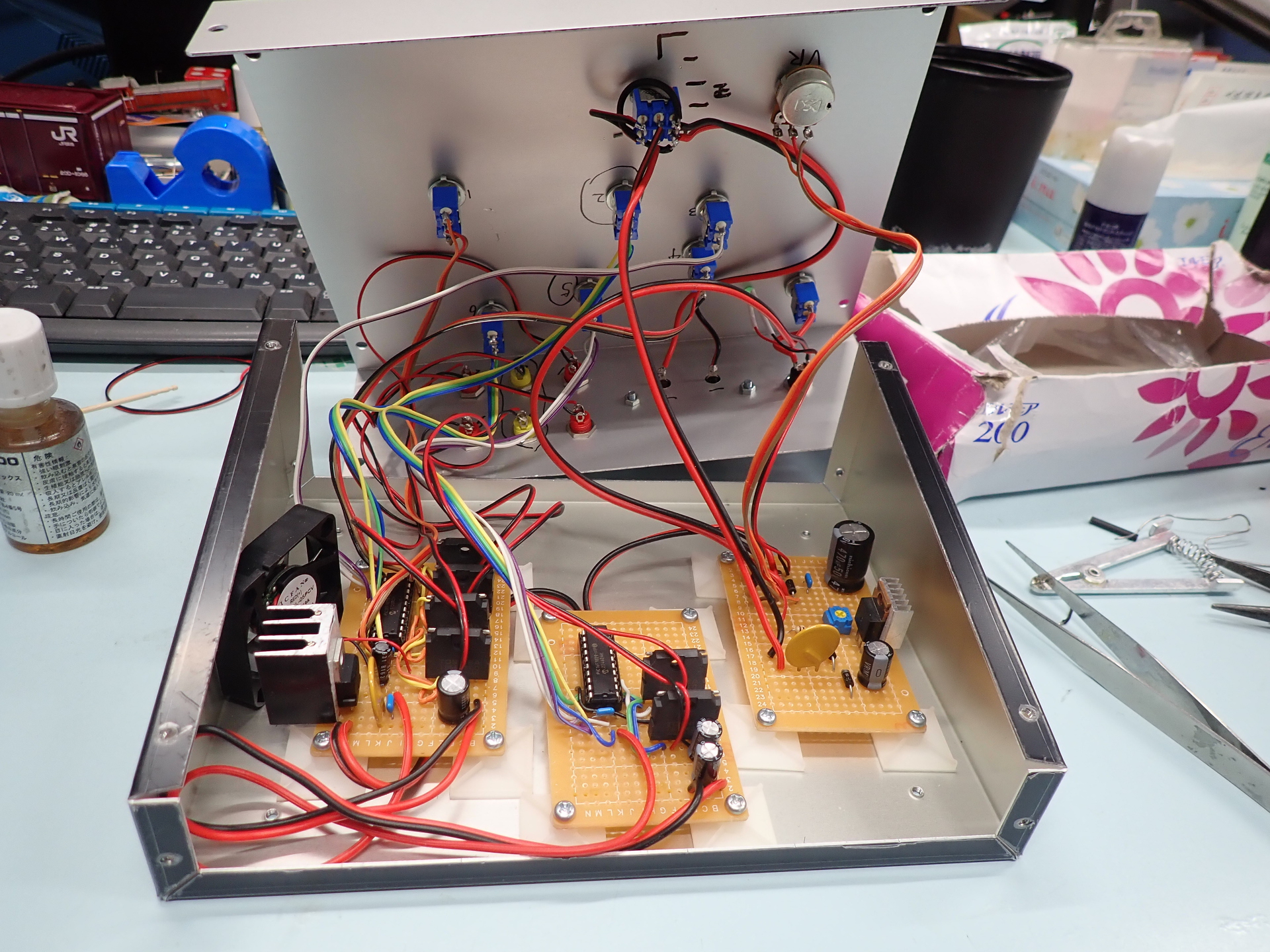

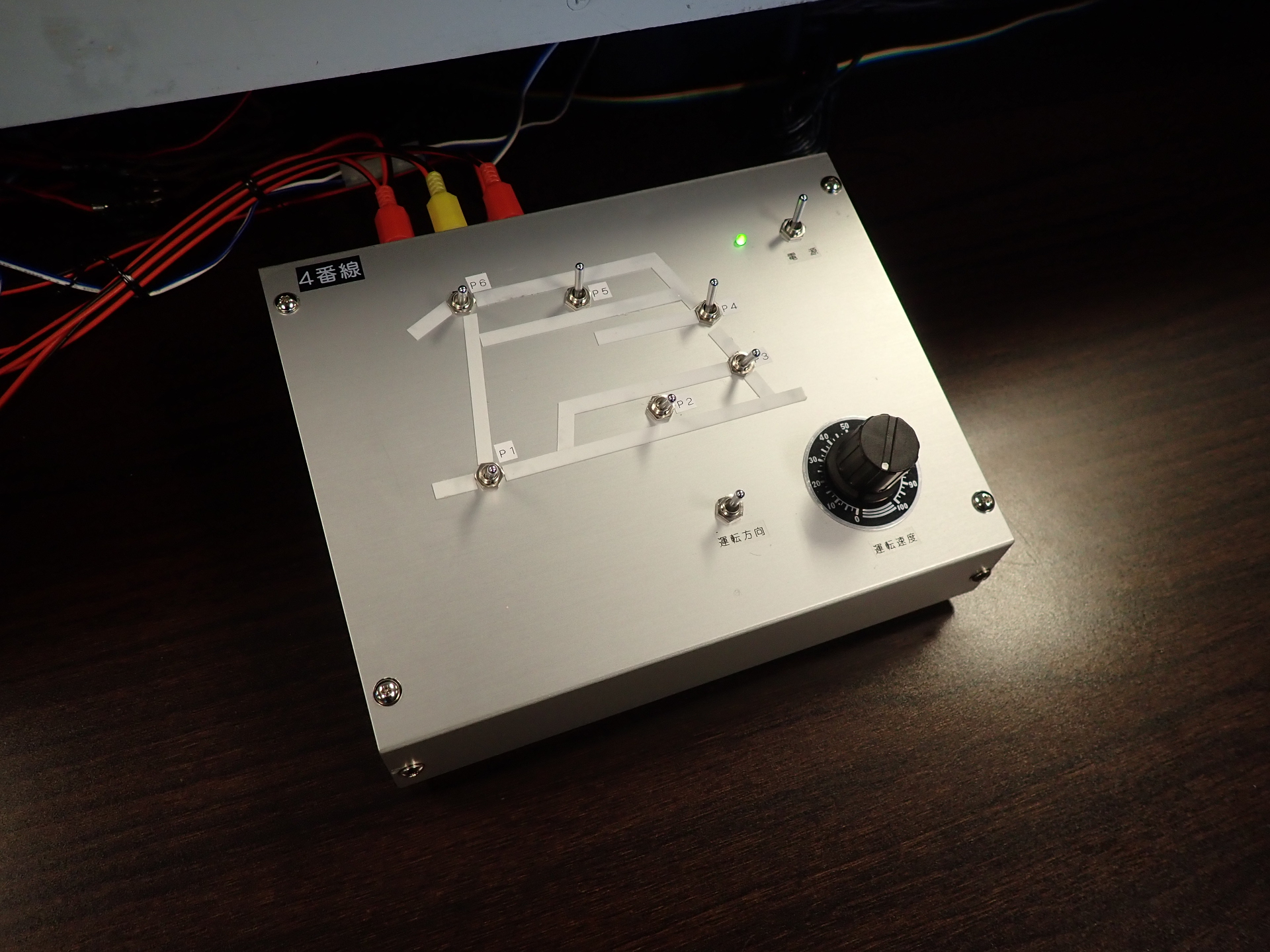

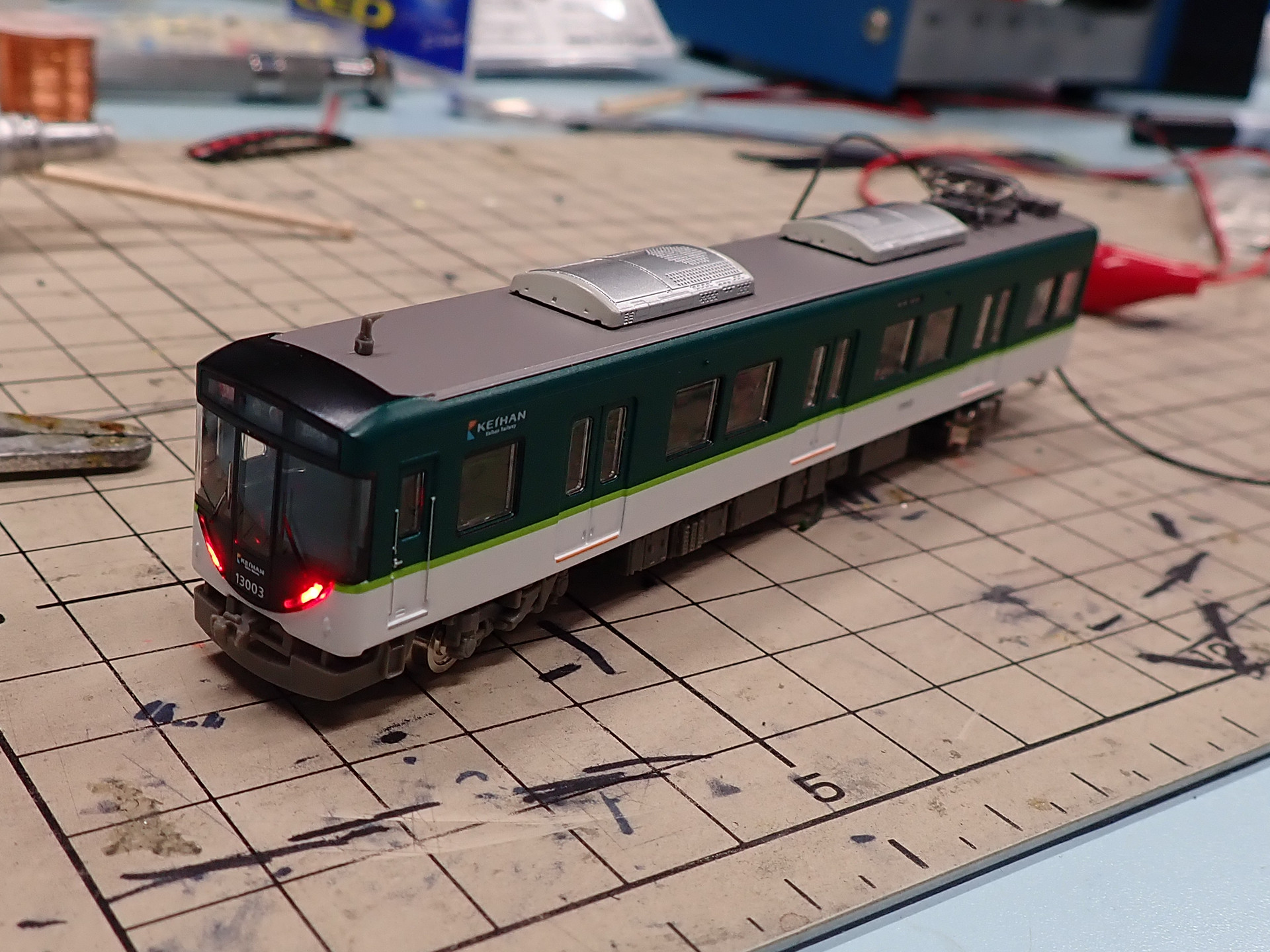

パワーパック製作の続きです。

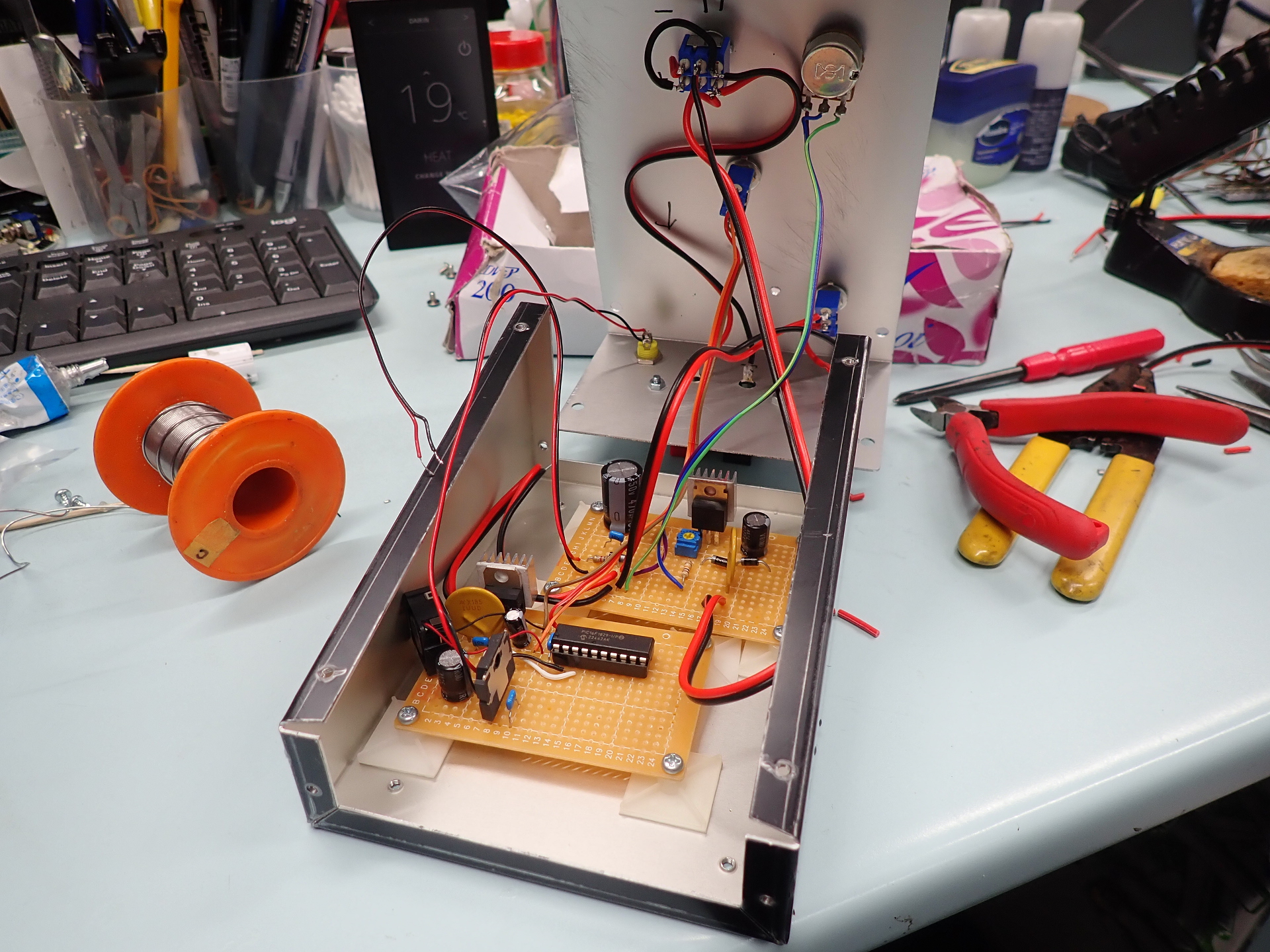

完成したパワーパックですが、運用を開始してから運転を制御するパワー・トランジスタ(写真億)が熱暴走する事態がしばしば発生するようになりました。

過去にこのタイプのパワーパックを製作した際に、時折この現象が発生していたことがあり、当初はモーターから発生する逆起電力が原因かと思い、今回では、逆起電力を逃がす回路的な措置を施していました。

ところが、ここ数日の陽気で当該トラブルが複数件発生したので、こでは熱暴走ではないかと思うようになりました。

このパワー・トランジスタは電流増幅率が極めて高く、速度制御ボリュームの過電流焼損を気にすることがありません(最近のパーツ事情では小電力タイプのものしかなく、通常のトランジスタへ接続では焼損するリスクが大きいです)。

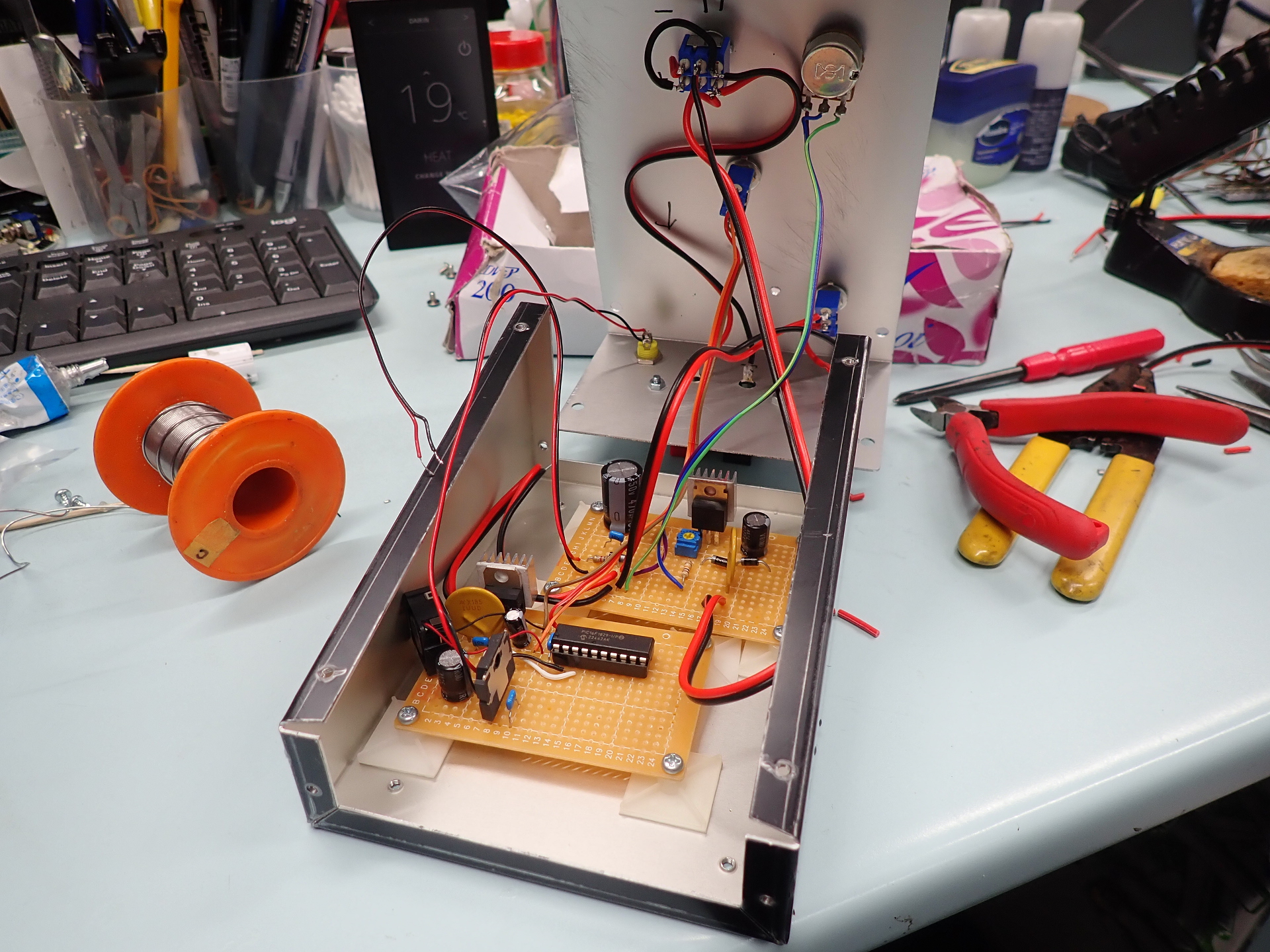

ところが、長所あれば短所ありで、電圧降下が高く発熱量が大きい傾向があります。これが市販品のPWMタイプなら制御電流が細切れになり、パワートランジスタの放熱板も小さいもので十分なのですが、今回製作したものは、回路の単純化は勿論のこと、PWM特有の火花発生による車輪の線路への接触面汚損を避けるために、運転出力の変化に合わせ相応の電流が常時流れるリニアDCタイプになっています。

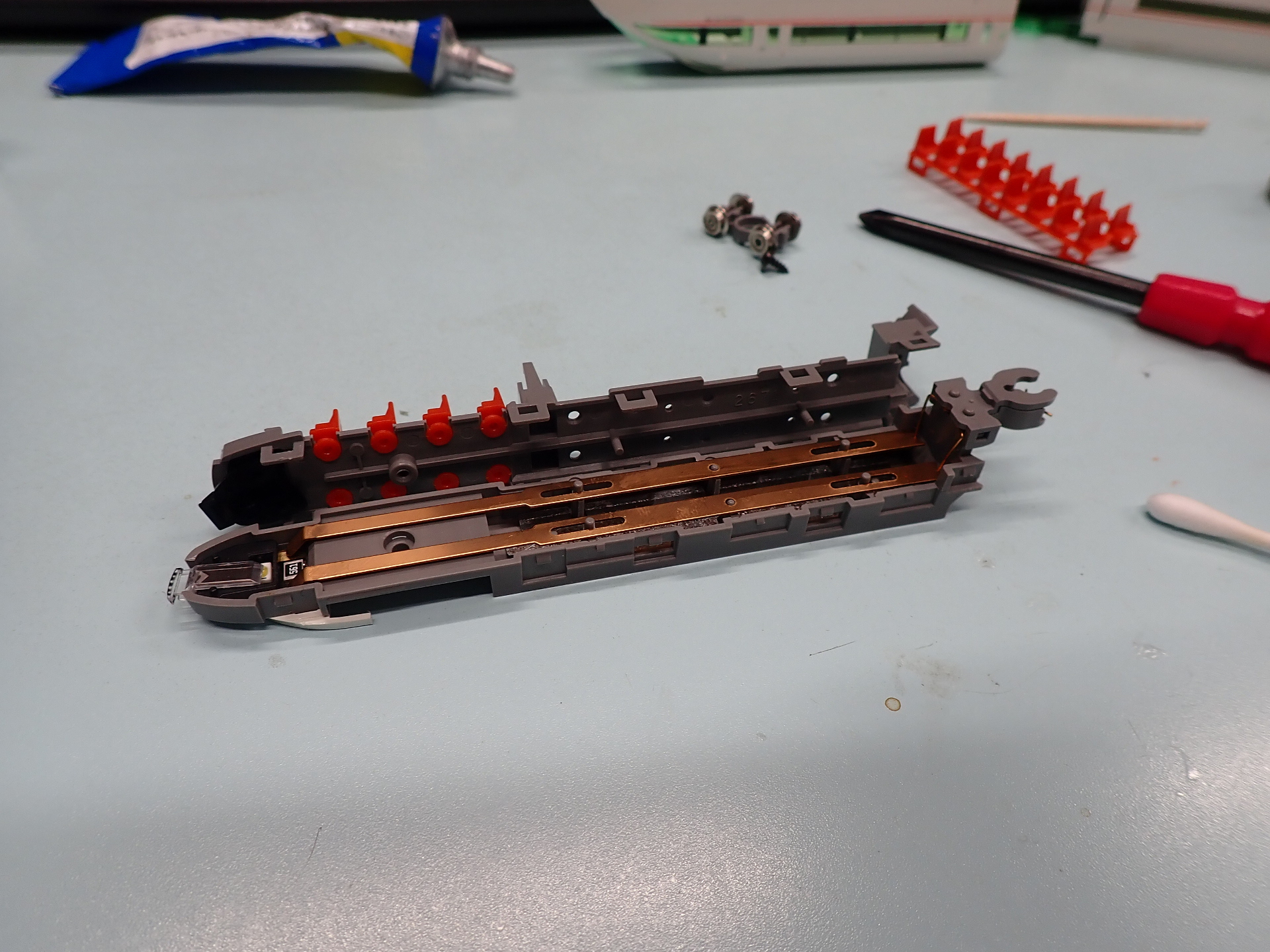

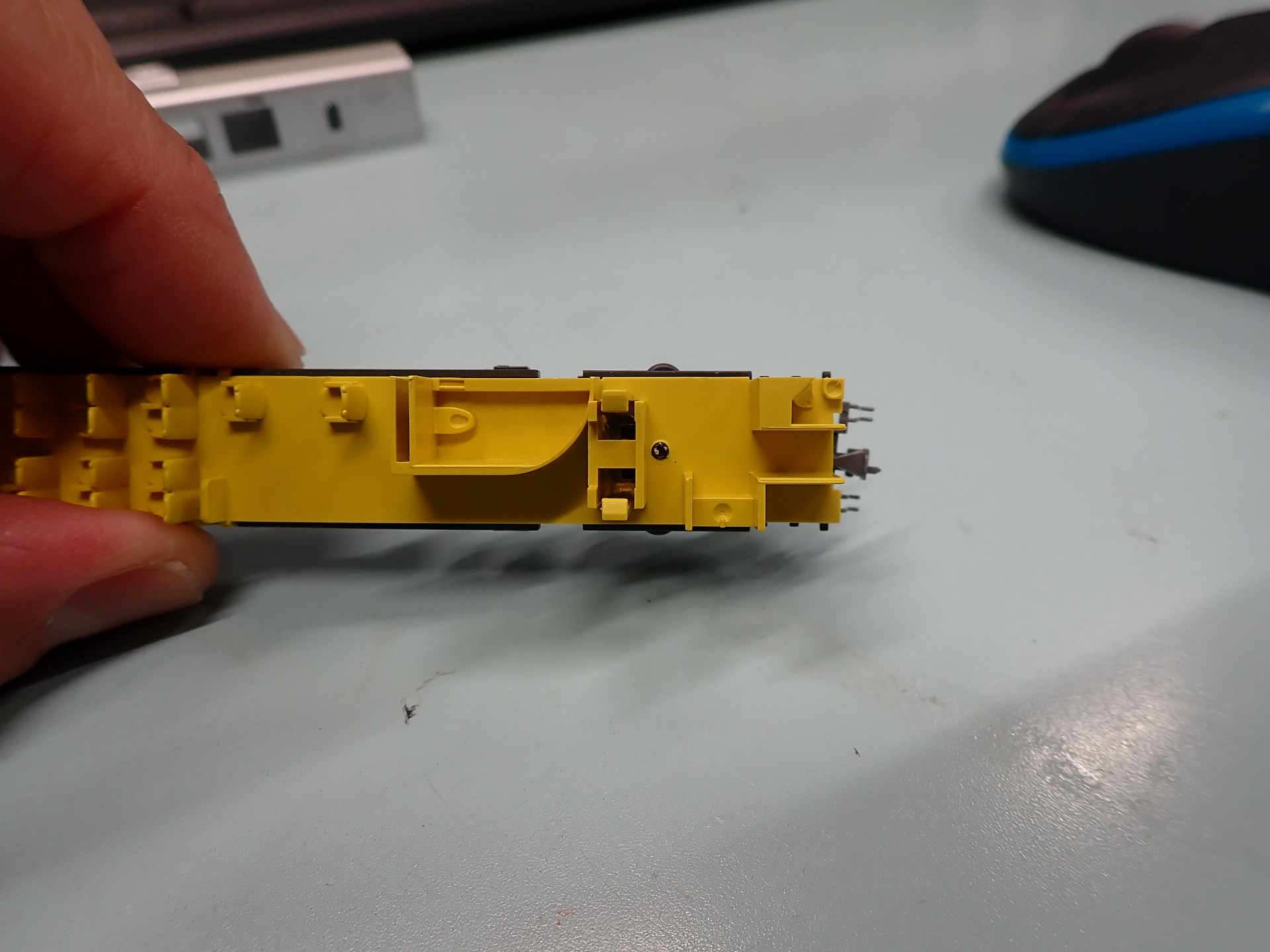

それゆえ、写真の放熱板では放熱不十分だったのです。

オーディオアンプに例えれば、PWMはD級アンプ、本機はA級アンプということでしょうか(回路図を見るとほぼピッタリです)。

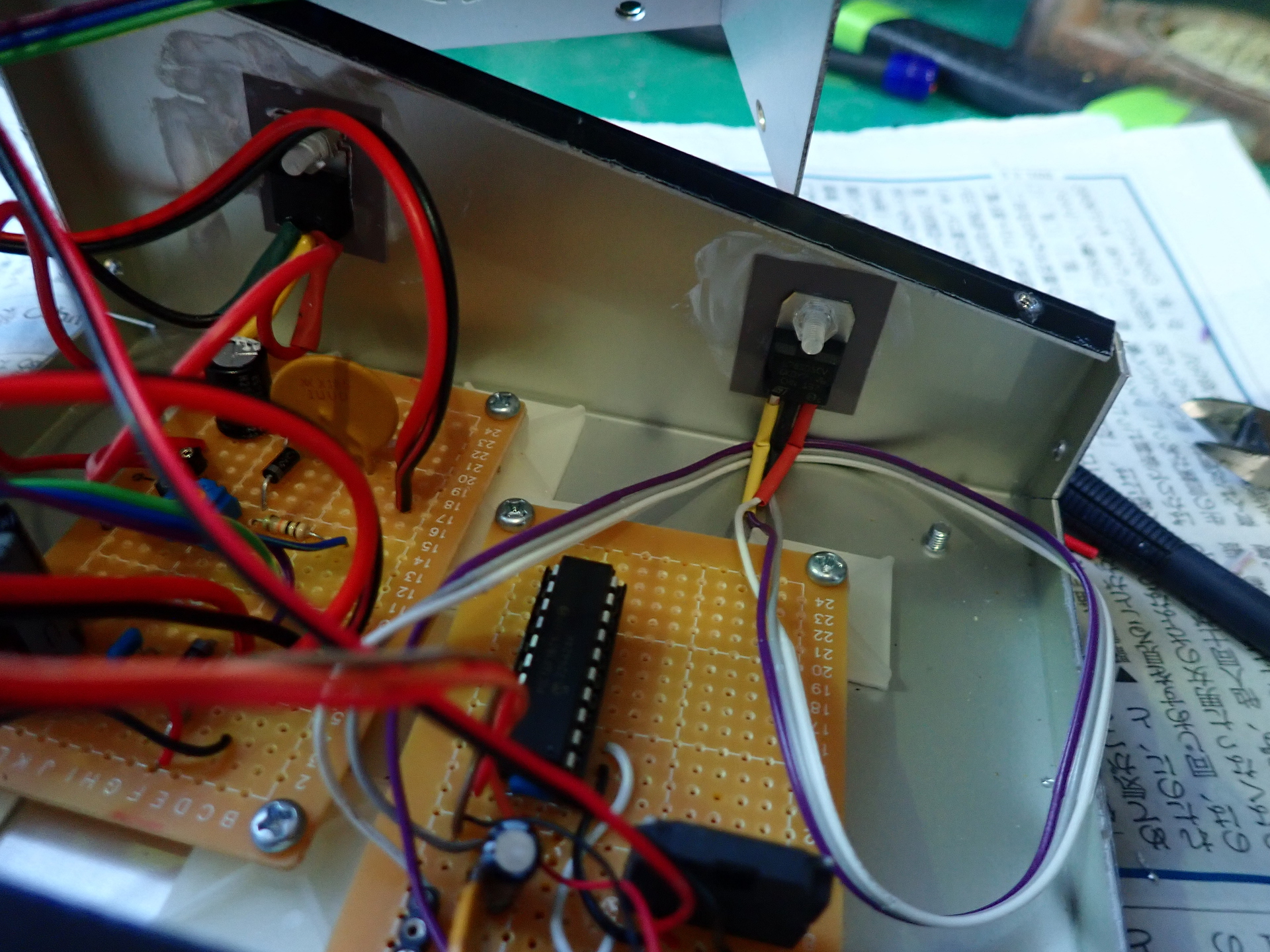

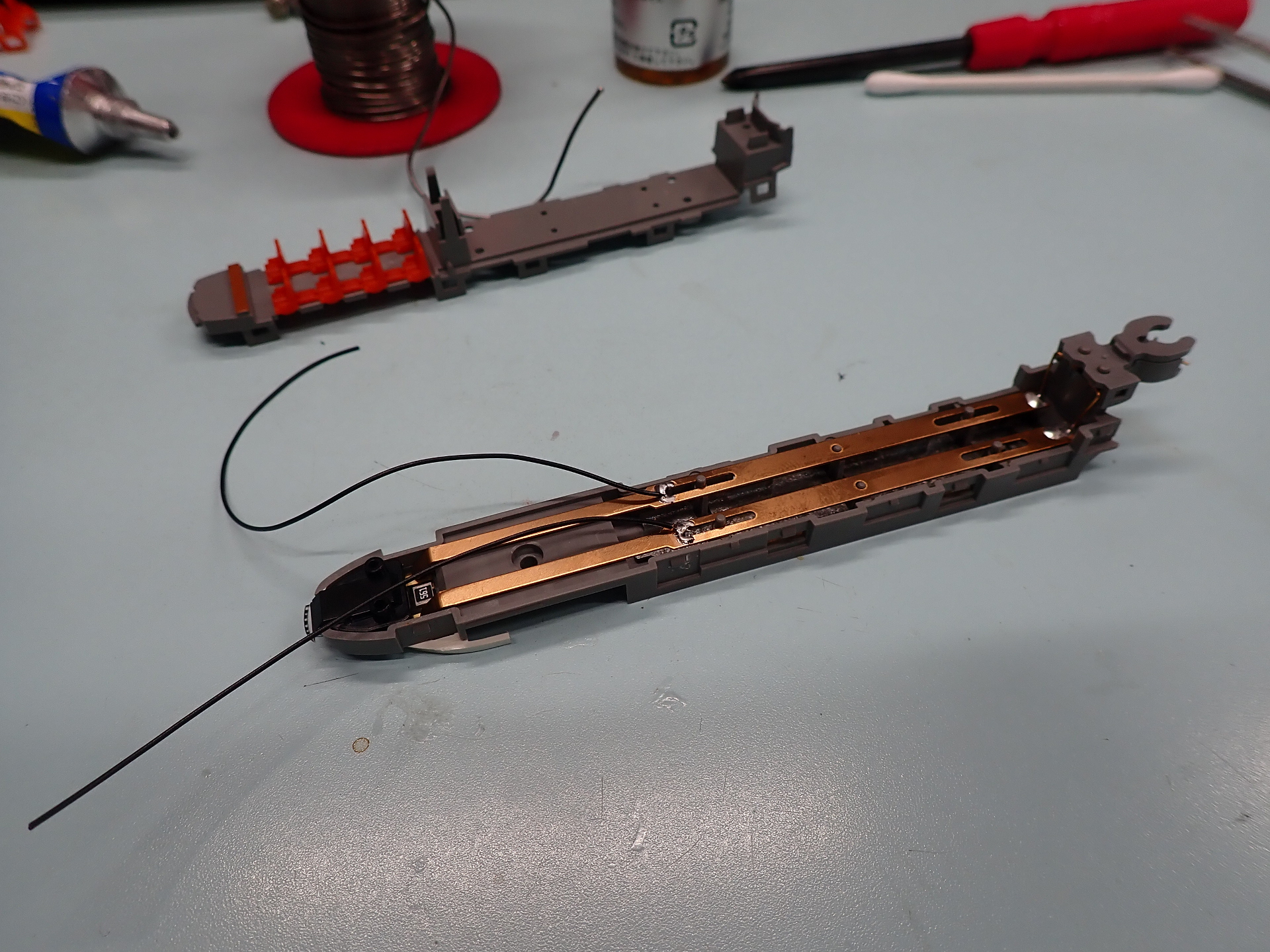

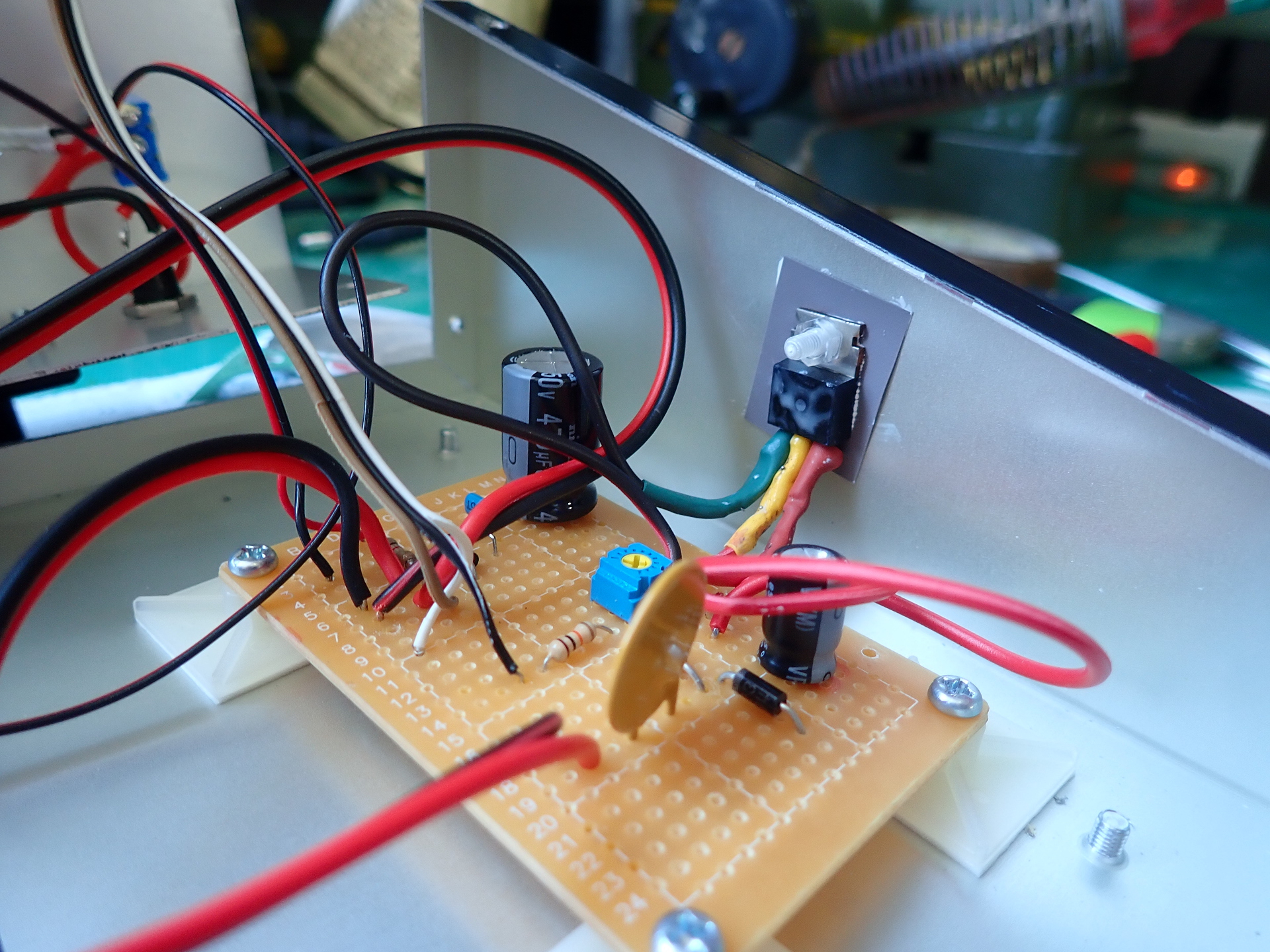

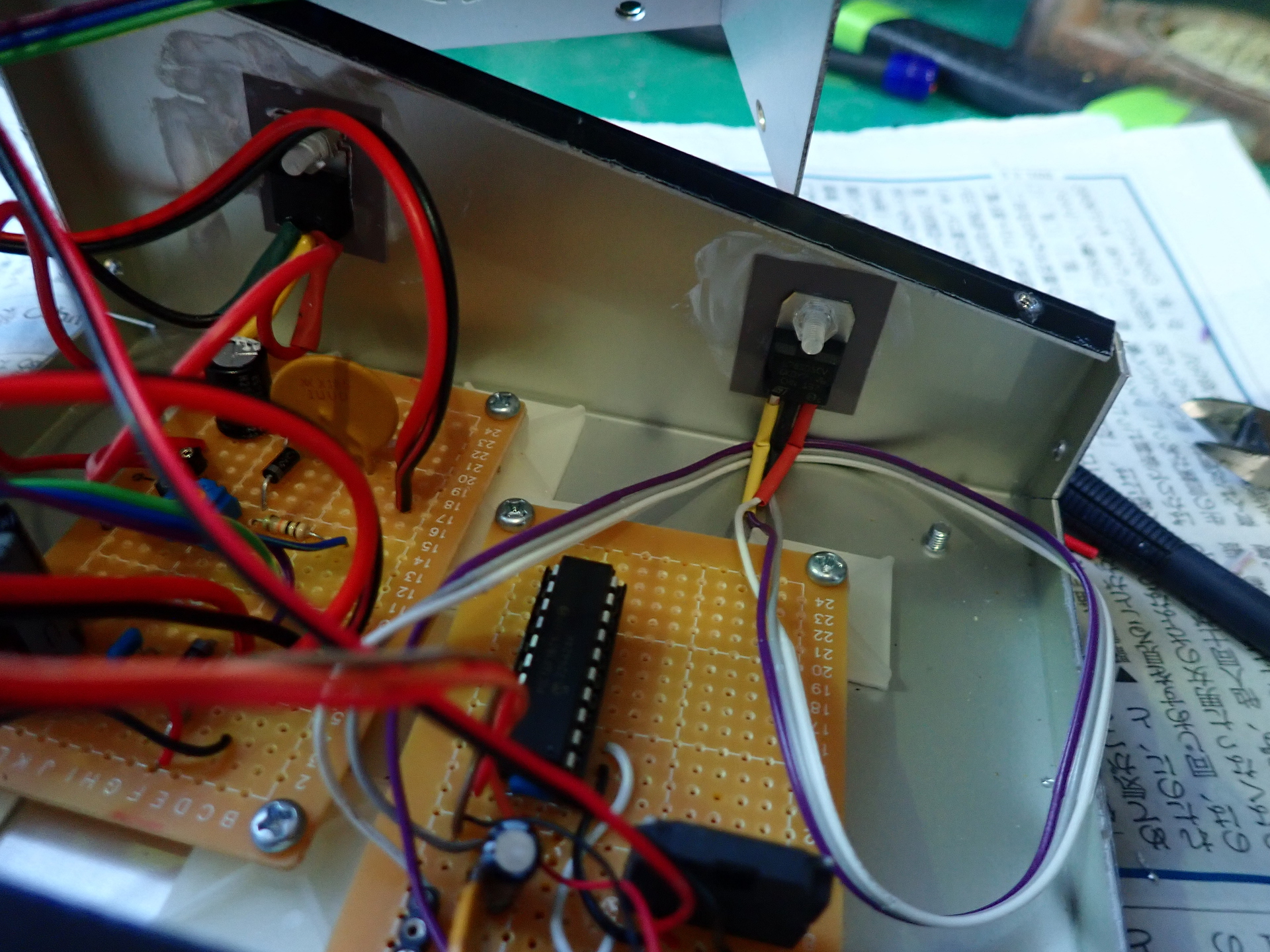

対策として、従前基板付けだったトランジスタをアルミ筐体にシリコン放熱シートを介して直付けし、大きいアルミ筐体を大型の放熱板として使うことにしました。

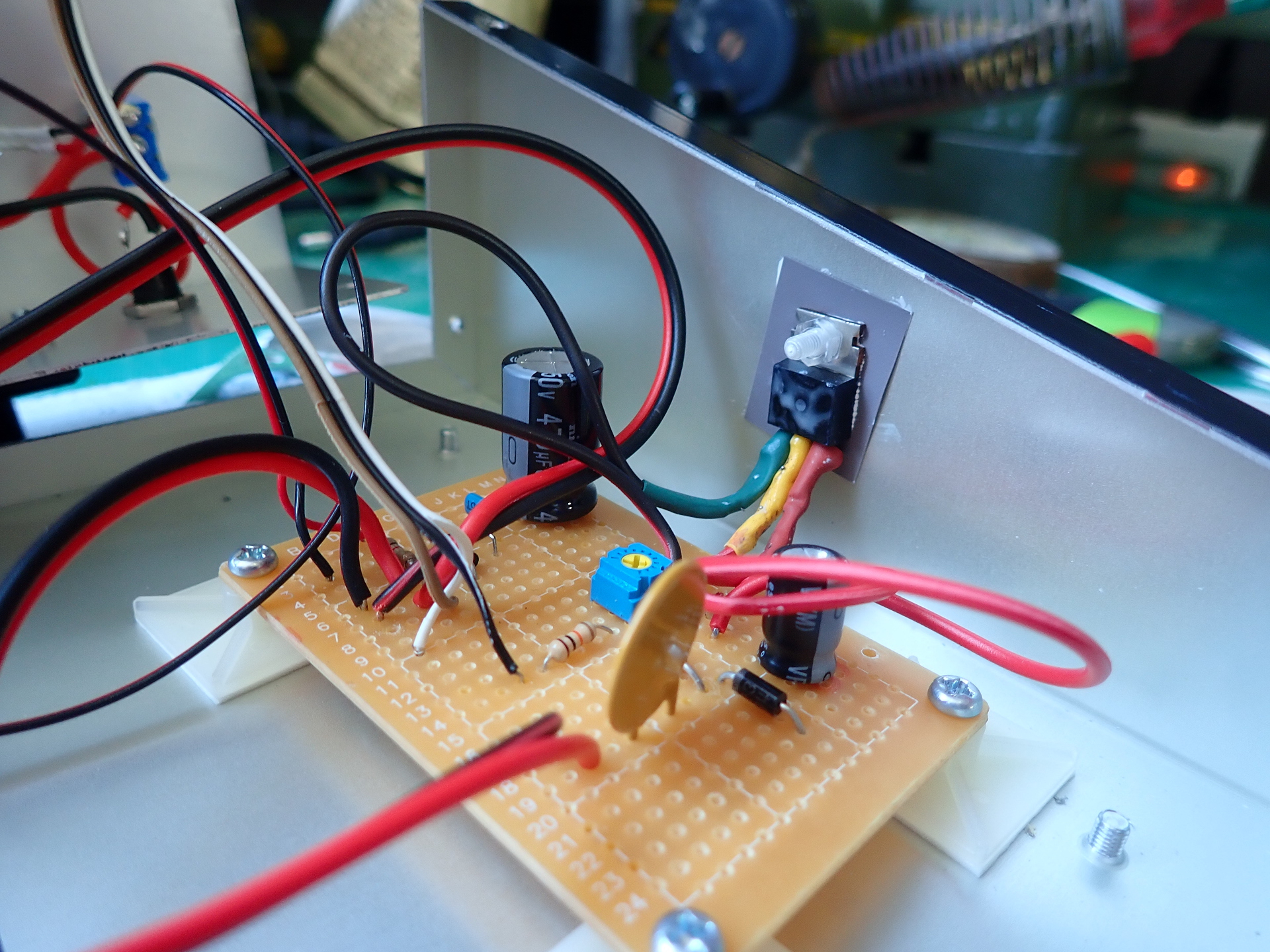

ただし、この場合、電気的絶縁には注意する必要があります。放熱板に接触するトランジスタの背面は金属になっていて、これは3本あるうち中央の端子につながっています。トランジスタの場合は、回路的にプラスの電源と接続されています。

反面、ポイント制御回路ではPICマイコンに必要なDC5Vを取り出すため、3端子レギュレーター(写真右)を使っています。3端子も中央の端子が金属の背面と電気的につながっており、回路的にはアース(マイナス電源)に接続されます。

従って、両者の電気的絶縁を誤り、両者ともアルミ筐体と電気的に繋がるとショートする危険があります。

写真の改修例は、極めて異例な事情により行いましたが、当初上記が原因の動作不全に苛まれました。

今回の改修により、動作安定したと確信します。